瀏覽次數(shù):

隨著工業(yè)自動化的快速發(fā)展,傳統(tǒng)的倉庫管理模式已難以滿足高效、精準的生產(chǎn)需求。特別是在大型生產(chǎn)車間中,人工搬運不僅效率低下,而且容易出錯,影響生產(chǎn)進度。針對這一問題,我們提出了基于復(fù)合機器人AMR(自主移動機器人)與搬運機器人AGV(自動導(dǎo)引車)的倉庫搬運解決方案。

?

客戶痛點

. 人工搬運效率低下,影響生產(chǎn)進度。

. 人工搬運容易出錯,導(dǎo)致物料混淆或丟失。

. 現(xiàn)有倉庫管理系統(tǒng)缺乏智能化、自動化支持。

?

解決方案

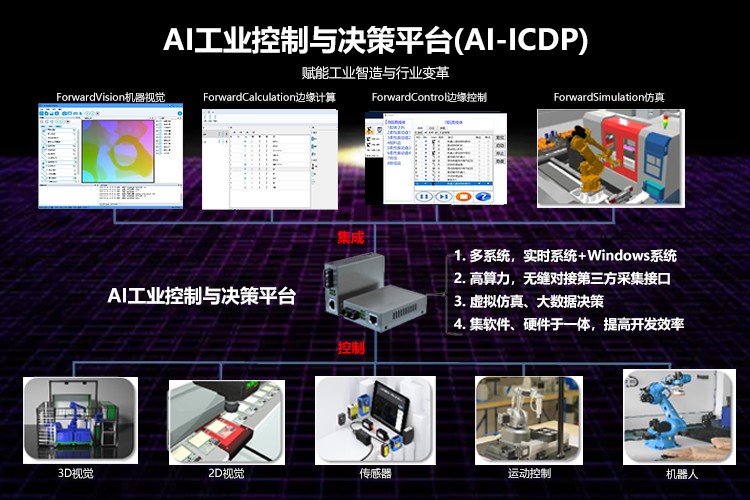

1. 系統(tǒng)架構(gòu)

我們的解決方案采用了復(fù)合機器人AMR與搬運機器人AGV的組合,配合視覺識別系統(tǒng)和FRDS智能調(diào)度系統(tǒng),實現(xiàn)倉庫內(nèi)物料的自動搬運和管理。

?

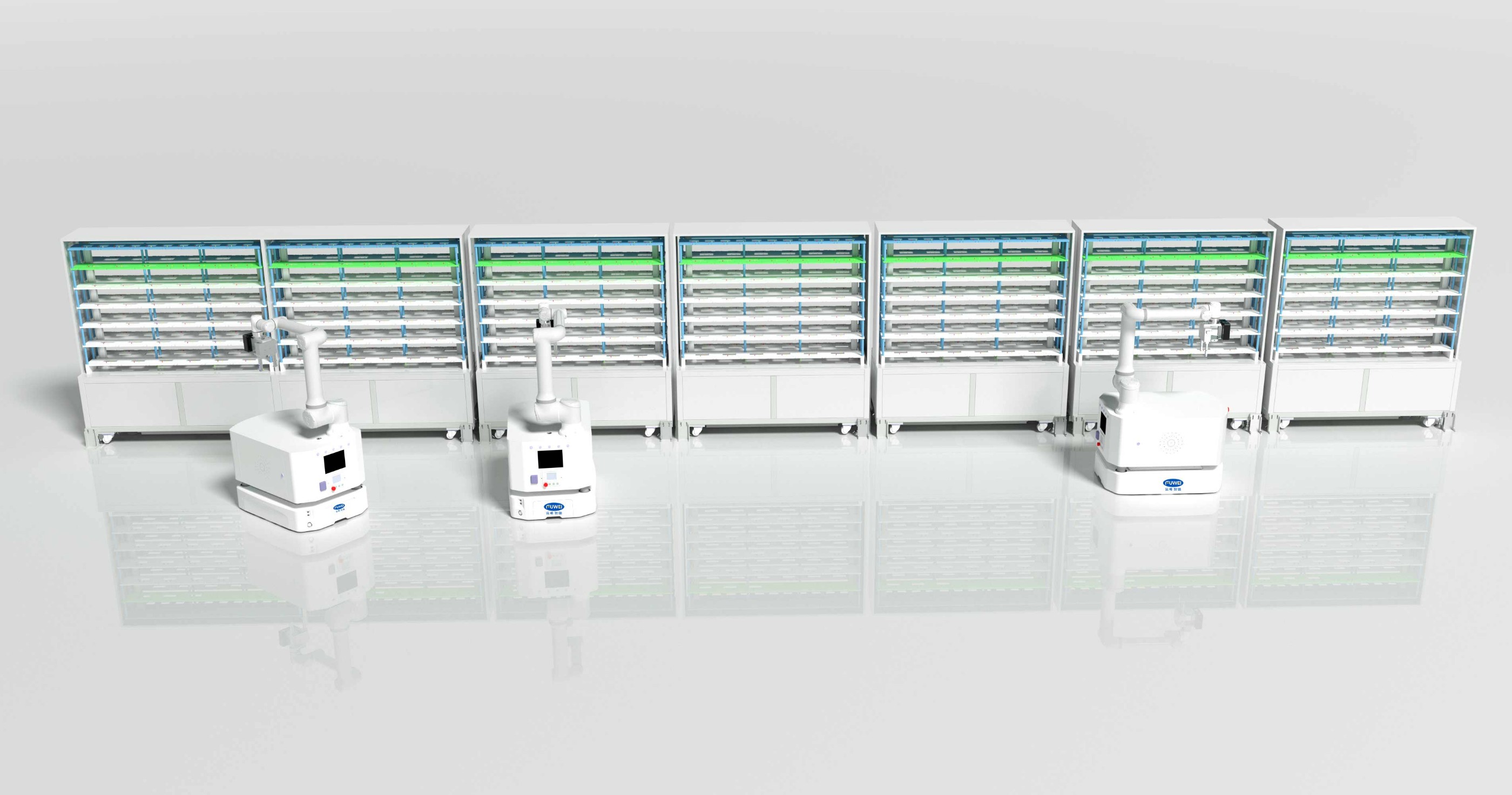

2. AMR機器人功能

完成基本的庫位管理功能,如物料入庫、出庫、盤點等。

根據(jù)簡單指令快速、精準找到物料的位置,并自動完成搬運任務(wù)。

整體安全、高效、可靠地完成指令,降低人工干預(yù)需求。

3. AGV機器人功能

負責(zé)將AMR機器人轉(zhuǎn)運的料箱運輸?shù)街付ㄎ恢茫缟a(chǎn)線、立體庫等。

具備電梯乘坐功能,能夠自動觸發(fā)電梯請求并完成層間移動。

4. 視覺識別系統(tǒng)

負責(zé)掃碼確認料箱信息與料箱在庫位的精定位。

配合電動夾爪對料框進行抓取,確保搬運過程中的穩(wěn)定性。

?

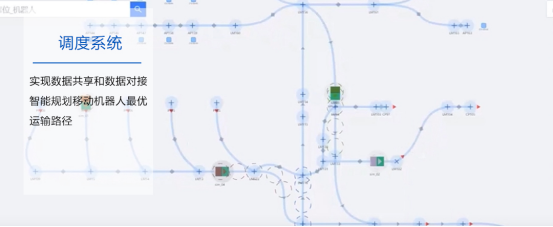

5. FMS調(diào)度系統(tǒng)

對AMR的電量進行檢測,低電量時報警或自動充電。

基于AMR車輛管理、交通狀態(tài)和運輸任務(wù)指令實現(xiàn)高效的運輸流優(yōu)化。

可與立體庫管理系統(tǒng)進行對接,實現(xiàn)自動出入庫。

接口豐富,可對接各種物料管理系統(tǒng)、倉儲管理系統(tǒng)以及現(xiàn)場傳感器信號。

技術(shù)優(yōu)勢

1. 高效性:通過AMR和AGV的協(xié)同工作,大幅提高了倉庫內(nèi)物料的搬運效率。

2. 精準性:視覺識別系統(tǒng)確保了物料搬運的精準度,降低了出錯率。

3. 智能化:FMS調(diào)度系統(tǒng)實現(xiàn)了對AMR和AGV的智能調(diào)度和管理,提高了系統(tǒng)的自動化水平。

4. 靈活性:系統(tǒng)具備高度的可擴展性和可定制性,能夠滿足不同客戶的實際需求。

?

核心價值

1. 提升生產(chǎn)效率:通過自動化搬運系統(tǒng),降低了人工搬運的勞動強度和時間成本,提高了生產(chǎn)效率。

2. 降低出錯率:系統(tǒng)的高精準性和智能化管理有效降低了物料搬運過程中的出錯率。

3. 優(yōu)化倉儲管理:通過與倉儲管理系統(tǒng)的對接,實現(xiàn)了對倉庫內(nèi)物料的實時監(jiān)控和高效管理。

4. 提升企業(yè)競爭力:通過提高生產(chǎn)效率和降低出錯率,有助于提升企業(yè)的整體競爭力和市場地位。

?

?

相關(guān)推薦